La précision, la qualité, la flexibilité et la sécurité sont des aspects décisifs dans l’activité de fabrication d’emballages et de conditionnement à façon de Früh Verpackungstechnik AG. L’entreprise a pu surmonter des défis tels que la saisie manuelle des données et le manque de visibilité sur la production et la qualité grâce à une solution numérique allégée.

Früh Verpackungstechnik développe des solutions d’emballage sur mesure telles que des films, des sachets et des blisters pour les produits médico-techniques et pharmaceutiques. Le service d’emballage à façon est un domaine important en forte croissance: l’entreprise Früh satisfait aux hautes exigences de qualité, de sécurité et d’efficacité des clients de l’industrie pharmaceutique et médico-technique en offrant une production flexible avec différentes tailles et en gérant également les commandes complexes avec des délais de livraison courts. Cela nécessite des processus validés et hautement efficaces répondant aux normes de qualité les plus élevées ainsi qu’un haut niveau de numérisation et des moyens techniques permettant de s’adapter aux différents besoins des clients.

Comment numériser les processus papier traditionnels ?

Lorsque Pirmin Steiner a rejoint les rangs de Früh Verpackungstechnik en 2021 pour endosser le nouveau rôle de Digital Transformation Manager, la numérisation de la production – le shopfloor – n’était pas encore très avancée. Les commandes arrivaient au format papier et tout un tas d’informations importantes (p. ex. les quantités produites et les rebuts) étaient saisies à la main sur des formulaires. Ces formulaires étaient ensuite récupérés, et un collaborateur se chargeait d’analyser toutes les données.

«La saisie manuelle des données de production par les collaborateurs du shopfloor est une méthode désuète. La qualité des données en pâtit et la planification de l’exploitation des installations n’est pas optimale.»

Pirmin Steiner, Digital Transformation Manager, Früh Verpackungstechnik

Se posa alors la question de la mise en place d’un poste de fabrication numérique pour saisir les données de manière standardisée et unifiée. Un Manufacturing Execution System (MES) était-il nécessaire au vu de son coût élevé et de sa mise en œuvre complexe ou y avait-il une solution plus simple? Une solution économique et rapide à mettre en œuvre, telle était la demande. Sans oublier l’autre objectif portant sur le monitoring et l’amélioration des indicateurs importants de production, afin d’optimiser l’exploitation des installations et d’accroître l’efficacité globale de la production.

Microsoft Power Platform au lieu de MES

Pour commencer, la préparation des données dans Excel a été modernisée et rendue plus dynamique. On a pu ensuite se pencher sur la numérisation effective des processus de saisie des données. Après avoir défini les exigences dans la production, Pirmin Steiner est rapidement arrivé à la conclusion qu’une solution MES serait trop complexe et coûteuse. À la place, il a conçu une architecture cible avec une solution parfaitement adaptée aux besoins de l’entreprise grâce à l’environnement low-code de la Microsoft Power Platform, le tout en collaboration avec Swisscom. Les collaborateurs du shopfloor ont été impliqués dès cette phase de conception. Le plan a été accueilli favorablement par la direction de l’entreprise lors de la présentation.

Cette nouvelle solution s’articule autour de la Microsoft Power Platform et de Microsoft Dataverse, l’épine dorsale des données: Toutes les données saisies via des Power Apps par les utilisateurs et les informations sur les commandes issues de l’ERP sont enregistrées dans cette base de données. Les spécifications des articles et les informations sur les commandes terminées sont également stockées directement dans Dataverse. Les informations des commandes terminées sont renvoyées quotidiennement dans l’ERP. De quoi faciliter la gestion des commandes pour les collaborateurs de la production.

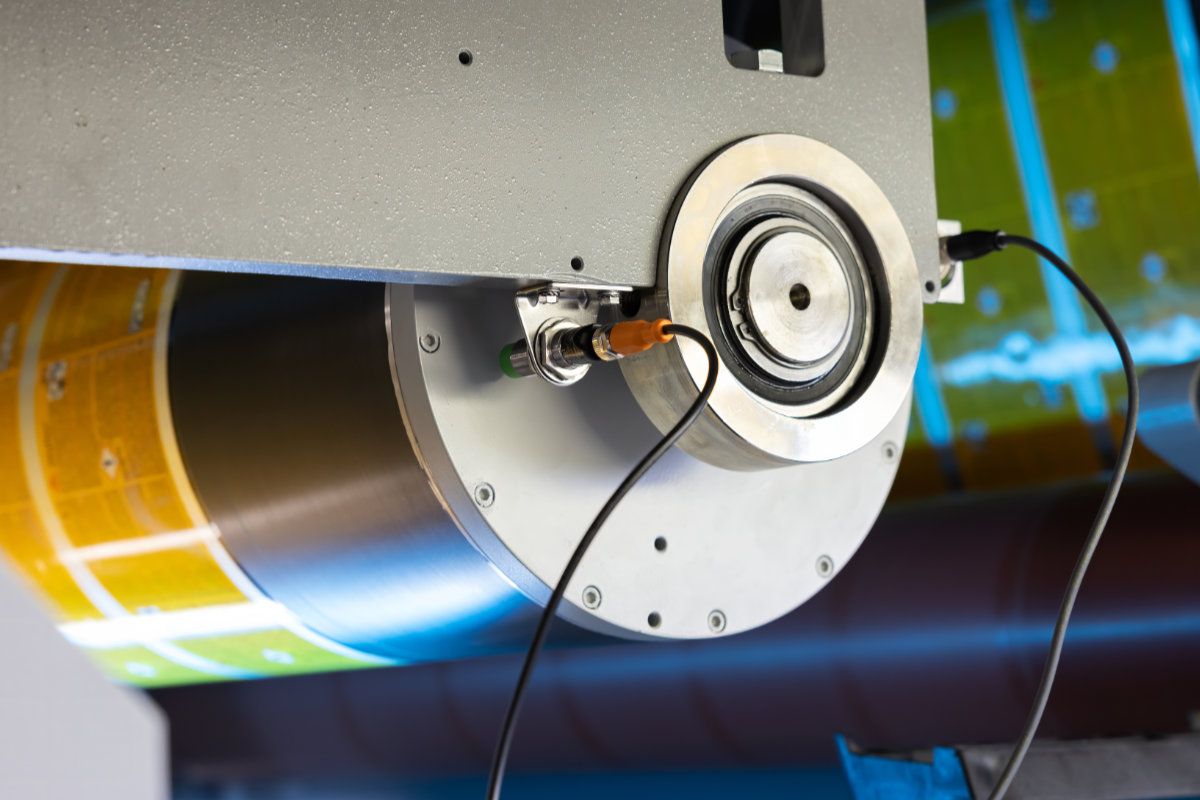

Enregistrement des arrêts grâce à des capteurs IoT

À la production, il n’est pas rare qu’une installation se mette à l’arrêt pour différentes raisons. Le personnel a alors pour mission principale de la remettre en marche le plus rapidement possible. Jusqu’ici, il était très compliqué de documenter le motif et la durée de l’arrêt.

Les données sur le statut opérationnel en temps réel n’étant pas nécessaires, les installations ont été modernisées en les équipant de capteurs IoT. Ces données sont enregistrées via Azure IoT Hub grâce au protocole LoRaWAN et stockées dans un modèle de base de données.

Pour Pirmin Steiner, les critères décisifs dans le choix du Low Power Network LoRaWAN ont été la simplicité d’installation, la transmission des données sécurisée dans le cloud par cryptage, l’échange de données basé sur le temps et les événements, le meilleur cycle de vie des batteries et des capteurs IoT économiques.

Aujourd’hui, le personnel du shopfloor dispose d’un grand écran tactile, sur lequel les informations sur les commandes, les opérations de préparation et de traitement ainsi que les quantités réelles et les listes de pièces après finalisation de la commande peuvent être saisies via une procédure en temps réel. De plus, les collaborateurs peuvent se connecter et se déconnecter facilement via le panneau de commande pour connaître le temps de travail effectif et le nombre de collaborateurs sur la commande.

«Avec les capteurs IoT, nous pouvons enregistrer l’heure précise des arrêts. L’opérateur peut travailler à la remise en marche sans stress. Les capteurs documentent tout automatiquement; il faut simplement indiquer un motif d’arrêt.»

Pirmin Steiner, Digital Transformation Manager, Früh Verpackungstechnik

Le Shopfloor Management est simplifié grâce au tableau de bord, qui informe précisément, pour chaque installation, sur divers paramètres tels que le nombre de pièces, la qualité et le temps nécessaire, ce qui permet de prendre des mesures d’amélioration rapides et adéquates.

Digital Manufacturing Services

Les précurseurs du secteur ont augmenté leur productivité jusqu’à 90% grâce à la transformation numérique. Les experts Swisscom vous assistent dans la numérisation de la production.

Früh Verpackungstechnik AG

Früh Verpackungstechnik AG, basée à Fehraltorf en Suisse, compte parmi les leaders industriels des solutions d’emballage complexes. L’entreprise se concentre sur la fabrication d’emballages et le conditionnement à façon pour l’industrie pharmaceutique et médico-technique. Früh Verpackungstechnik AG a été fondée en 1980 par Albert Früh. Encore aujourd’hui, elle reste une entreprise familiale innovante, qui emploie actuellement environ 700 personnes et dispose d’une infrastructure performante et de pointe.